作為佛山市陶瓷產業轉型升級和綠色發展的成功案例,新明珠集團始創于1993年,總部位于“中國建陶第一鎮”——佛山市南莊鎮,是一家集建筑衛生陶瓷研發、生產、銷售、服務于一體的大型現代家居建材企業集團。目前,新明珠集團已在佛山三水、肇慶祿步、江西高安、湖北浠水建成四個先進的陶瓷制造工業園,總面積近7000畝,擁有50多條自動化智能化生產線,陶瓷墻地磚年產能2億多m2,產品涵蓋大規格巖(薄)板、仿大理石瓷磚、噴墨滲花磚、仿古磚、拋釉磚、拋光磚、瓷片、外墻磚等品類,共有2000多個花色,包括45×45(mm)的超小規格至1600×3200(mm)的超大規格產品,厚度最薄的只有3.5mm,是全球建陶行業綜合競爭力領先的企業之一。

新明珠集團旗下的佛山市三水新明珠建陶工業有限公司、廣東薩米特陶瓷有限公司、江西新明珠建材有限公司等3家工廠被國家工業和信息化部評為綠色制造體系建設示范企業——綠色工廠,廣東薩米特陶瓷有限公司(祿步園區)被中國建筑衛生陶瓷協會授予中國建筑陶瓷綠色智能制造示范基地;連續20年入選廣東省守合同重信用企業名單,集團多年蟬聯中國民營企業制造業500強和廣東省百強民營企業,獲得佛山市政府質量獎、“佛山?脊梁企業”、國家知識產權優勢企業、國家首批兩化融合促進節能減排示范企業、國家工信部重點行業清潔生產示范企業、全國水泥玻璃陶瓷產業節能減排先進典型企業以及全國建材行業節能環保綠色低碳先進典型企業等榮譽稱號。

節能環保,意識先行

“沒有污染的企業,只有污染的老板”,是葉德林董事長一直堅持的理念。我們從基層員工節能意識入手抓減排工作,使“要我節能”、“要我環保”轉變為“我要節能”、“我要環保”。我們從企業實際出發,建立了《新明珠集團環保管理制度》,多次邀請各級政府部門、行業協會和第三方技術服務單位的專家、領導來企業進行現場指導和專業培訓,舉辦各項類型的節能減排、環保治理、綠色發展的專業技術和法律知識培訓班,全員落實到行動中,力求將新明珠集團打造成為有實力、講誠信、負責任的綠色環保企業。

(新明珠集團“倡導綠色制造,推進清潔生產動員大會”在三水工業園隆重召開)

層級負責,制度推進

自廠區籌建開始,新明珠集團高度重視企業的節能減排和清潔生產工作,在集團總部和生產園區成立了節能環保和綠色發展的專職管理部門。以集團總裁為總指揮,分管各線部的副總裁為線部負責人,在各園區、分廠、車間建立了三級節能環保監督和管理機構,在2009年9月成立集團環保監測組,2014年4月成立集團節能環保安全生產監督考核辦公室,嚴格監控各生產基地的廢氣、廢水、廢渣排放情況,以節能減排、環保監測和檢查督查為結果導向,全面提升企業內控標準和管理模式,將“節能、降耗、減污、增效”的工作層層分解到各園區、各線部、各分廠、車間和班組責任人,扎實將日常生產管理責任落到實處。

為鼓勵節能環保技術創新,加快綠色低碳新產品與新技術應用,集團設立董事長獎勵基金,用于環保、節能創新和科研攻關的項目獎勵,重點獎勵在綠色發展和清潔生產工作中管理、技術、節能新產品研發和新項目實施等方面做出創新舉措和突出成績的單位和個人,每年平均用于創新獎勵金額超過2500萬元。同時,對于日常工作疏于管理、任務指標完成率較差的單位和責任人也有相應的績效考核,獎罰分明,確實將節能環保和綠色低碳工作落實到各責任單位、激勵到個人。

重金投入“三廢”治理,推進節能減排工作開展

在節能降耗方面,與時俱進、主動探索清潔生產之路,對環保“三廢”排放進行全方位的監控和治理,爭當節能減排模范先鋒。 在企業發展的30年以來,不斷持續投入資金用于環保節能新技術的研發與革新,集團申請專利260多項,已獲專利授權188項,其中發明專利60余項。近年來,投資超過5億元進行節能減排和環保治理設施的升級改造,對各生產園區煙氣排放口全部進行升級改造,安裝了環保在線監測設備,增加SNCR脫硝自動控制系統的投入,建設園區水循環系統(自來水廠)和高效自動固液分離回收設備,對建筑陶瓷生產過程產生的廢氣、廢水、廢渣的“三廢問題”進行全流程監控和系統化處理,實現循環利用,變廢為寶。

(“SNCR脫硝自動控制系統在陶瓷噴霧干燥工段開發應用技術“項目廣東省級新技術鑒定會議)

(一)節能降耗

采用先進的窯爐節能新技術與標準化管理模式,率先使用陶瓷行業的立磨預破碎與坭類化漿標準化制備技術,建成連續球磨生產線系統,實現原材料標準化的技術革新與推廣應用,進一步提高產能,有效降低能耗。在陶瓷生產過程中,窯爐燒制環節是能源消耗和排放的大頭,通過采用預混式節能噴槍,助燃風加熱項目,同時實施窯爐標準化操作管理,在保證燃料充分燃燒的情況下,調整空氣過氧系數,減少排煙風機頻率,合理降低窯爐壓力,從而減少能源損耗,可以達到8%以上的節能效果。針對陶瓷行業原材料加工環節,球磨原料顆粒大小不一、球磨時間長,能耗大的現狀,重點研究新粉磨技術,在現有原材料加工由單一的球磨工藝基礎上,改造成由立磨與球磨相結合的新粉磨工藝,建成原材料立磨化漿節能高效制漿項目以及連續球磨技術的生產線應用,實現提高產能節能降耗的目的,節能率達35-40%。

(陶瓷煙氣治理和余熱利用技術系統)

(二)廢氣處理系統

與華南理工大學技術團隊合作進行科研攻關,通過企業自主創新,對各生產園區原有窯爐、噴霧塔煙氣處理設備上進行技術改造,采用“利舊”和“新建”陶瓷煙氣環保治理設施相結合的方法,利用華南理工大學最新的“旋流霧化高效深度脫硫脫硝除塵協同技術”和擁有自主知識產權的SNCR脫硝自動控制系統,建成窯爐、噴霧塔新型脫硫脫硝除塵一體化設備和煙氣深度消白項目,整合創新技術治理煙氣,實現陶瓷行業煙氣超潔凈排放推廣項目應用示范,以嚴于最新的《陶瓷工業大氣污染物排放標準》(DB 44/2160-2019)達標排放(廣東省地方標準于2020年7月1日執行:顆粒物≤20mg/ m3、SO2≤30mg/ m3、NOX≤100mg/ m3)。

從以下這一組數據可以清晰地看到新明珠集團多年來在綠色環保方面做出的貢獻。

1、國家執行環保標準

顆粒物≤30mg/m3、SO2≤50mg/ m3、NOX≤180mg/ m3;

2、廣東省地方執行地方環保標準

顆粒物≤20mg/m3、SO2≤30mg/m3、NOX≤100mg/m3;

3、新明珠集團執行內控環保標準

顆粒物≤20mg/ m3、SO2≤30mg/ m3、NOX≤80mg/ m3。

(新明珠通過整合創新技術治理煙氣,實現了陶瓷行業煙氣超潔凈排放推廣項目應用示范,嚴于最新國家和地區標準達標排放。)

(三)廢水處理系統

為減少自來水和新鮮水的使用量,集團在佛山三水、肇慶高要祿步、江西高安、湖北浠水等生產園區建立4座水循環處理廠(廠區內部自來水廠),根據生產需要將廠區生活污水和雨水溝渠水進行統一處理后回用于生產;各園區(分廠)做到雨污分流,生產污水通過環保水渠進入園區污水處理站,根據廢水水質不同,進行合理設計分流處理,將原料、拋光沉淀池分開、便于獨立回收原料環保坭與拋光磨邊廢渣,避免交叉污染,達到可回收可回用的目的;同時生產工藝參數改進,減少自來水使用量、加大對環保循環水的使用量,用于球磨底料使用等,確保廢水100%零排放。

(新明珠在四大園區建成4座水循環處理廠,實現水資源循環利用,確保廢水100%零排放。)

(四)廢磚渣回收利用

從“綠色制造”到“制造綠色”,為解決陶瓷生產過程中的固廢問題,集團在各園區、工廠采用先進的技術設備,通過研發新產品、改變原料配比與底料配方,對不同固廢進行分類處理與回收利用。例如,將壓制散落的粉料和生坯廢料直接收集入球磨回用,廢爛磚收集后統一破碎成粒狀回用配方底料使用,重點對拋光廢渣回收利用進行研究,結合拋光廢渣的物理、化學性質,將拋光線前磨、刮平、粗磨、后磨邊的廢渣全部流入環保車間進行處理,回收后按配比入球制成漿粉,回用配方底料使用,把中、精拋污水單獨設分流渠道引開處理,收集后用于生產輕質泡沫磚、園林磚及其他建材原料循環利用,實現拋光渣零排放,節約了原材料使用,降低生產成本,同時保護了環境,變廢為寶,為陶瓷工業的廢渣零排放與綠色生產提供技術手段和高效率實用途徑。

(通過不斷地創新研發,新明珠將各類固廢充分回收利用,變廢為寶,用于生產輕質泡沫磚、園林磚及其他建材原料,在減排的同時取得了良好的經濟效益。)

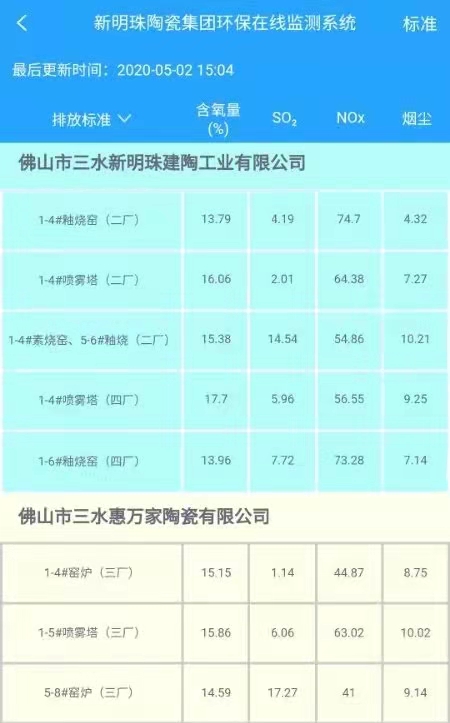

(五)創新研發出環保在線監控數據手機APP管理平臺

隨著互聯網科技和信息化應用的技術創新,新明珠集團在陶瓷行業中率先開發出環保在線監控數據手機APP管理平臺,將各生產基地的生產數據信息互聯互通,實現集團總部、各園區(分廠)、生產車間的環保在線監控數據在手機APP上實時監控與管理,打造一個全新的環保監管體系,集團各生產主管可以通過查看手機APP掌握基地實時生產情況,通過在線監控數據的實時傳輸對生產現場進行調控管理,發現有廢氣排放口排放的數據超過企業內控標準的,及時查找原因,確保生產廢氣達標排放。

(為了實施綠色發展,新明珠還打造出一個全新的環保監管體系,通過環保中控系統以及環保在線監控數據手機APP管理平臺實現現代化、智能化的的環保監管。)

加快“綠色環保”革命,在行業中逆勢突圍

為積極響應“中國制造2025”發展戰略,作為綠色制造長期堅定的踐行者,新明珠集團以“智能制造、互聯網+、品牌升級、管理升級”的“四輪驅動”戰略,通過“綠色戰略,智能制造”來加快企業轉型升級的步伐。“在陶瓷工廠可以穿著西裝、打著領帶上班?廠房里有舒適的空調,沒有轟隆隆的機器噪音,也沒有嗆鼻的粉塵和異味,生產線從出磚到入倉實現全自動化,技術人員通過一個電腦屏幕,就可以監控整個生產流程......”這些過去只能在歐美發達國家的陶瓷廠車間才能看到的場景,今天在新明珠變成了美好的現實!

2017年12月6日,“綠色科技·共筑未來”新明珠集團轉型升級·綠色智能制造示范工廠落成慶典在廣東省肇慶市高要區祿步工業園隆重舉行,各級政府、協會領導和來自世界各地的嘉賓、媒體朋友以及新明珠經銷商等近千人共同見證了建陶行業首條綠色智能制造標桿示范線的落成,意味著新明珠轉型升級從此步入快車道。2018年9月,中國建筑陶瓷行業大板(巖板)研究中心在新明珠當代陶瓷研究院掛牌成立,新明珠巖板突破傳統瓷磚的局限,實現了在家居生活中的多元化應用;2018年新明珠強勢進軍采暖市場,重磅推出石墨烯發熱瓷磚,為消費者提供了一種全新的環保節能取暖方式。新明珠綠色智能制造先進技術和典型經驗的核心是采用了世界上最先進的生產設備,發揮新明珠當代陶瓷研究院的研發優勢,將多項發明專利和核心技術應用于新設備的改進與集成,實現整線自動化聯動生產,開創智能立體倉儲先河,是目前行業自動化程度最高、標準最高、最先進的生產線,在綠色節能和智能制造方面都具有標桿示范和引領作用!

綠色發展現實力,智能制造譜新篇

環保、智能、綠色生產是一種新的創造性思想,新明珠集團以“匠心質造、綠智明珠”的思想戰略持續貫穿整個生產、產品和服務當中,匠心打造出第一個的中國建筑陶瓷綠色智能制造示范基地。

未來,新明珠集團將深耕陶瓷主業,以家居建材產業鏈價值整合與服務升級為主線,深化“智能制造、互聯網+、品牌升級、管理升級”四輪驅動戰略,持續發力科研創新,貫徹綠色環保理念,朝著“用戶型、數字型、服務型” 企業高質量發展。

新明珠集團股份有限公司

2022年3月22日

相關新聞

Related news

置頂

在線咨詢